抽真空系统在火电机组中是必不可少的,其主要作用是:

(1)在机组起动初期建立凝汽器真空 当汽轮机进汽暖机时,蒸汽进入凝汽器,如果凝汽器没有建立一定的真空,蒸汽进入凝汽器就会使凝汽器形成正压,损坏设备。

(2)在机组运行过程中保持凝汽器真空,确保机组的安全经济运行 因凝汽器在运行过程中其内部是处于真空状态,由于管道及壳体不严密,空气会漏人,从而破坏凝汽器真空,对汽轮机安全经济运行不利。同时,空气含量大时,一会使凝结水的含氧量增加而加剧对设备腐蚀,二会增大传热热阻,影响冷却效果。

目前使用在火电机组中抽真空系统有喷射式抽气器及水环

真空泵(喷射式抽气器有射水及射汽之分),水环

真空泵具有如下优点:①运行经济。在起动工况下,低真空的抽吸能力远大于喷射式抽气器,大大缩短机组的起动时间。在运行状态下,耗功仅为射水抽气器的23%~33%。②汽水损失较小。③泵组运行自动化程度高,操作安全、简便。④噪声小,结构紧凑,占地面积小。缺点是一次性投资较大。但由于其明显的优越性,目前新建火电厂jue大多数都采用水环

真空泵抽真空系统,尤其是大功率机组。很多电厂在旧机组改造中也把喷射式抽气器改为水环真空泵机组。

目前水环真空泵机组在火电行业应用比较广,而有关这方面的文章又比较少。本文在这里结合本公司实际情况对水环真空泵成套机组进行简单的介绍。二、水环真空泵的工作原理

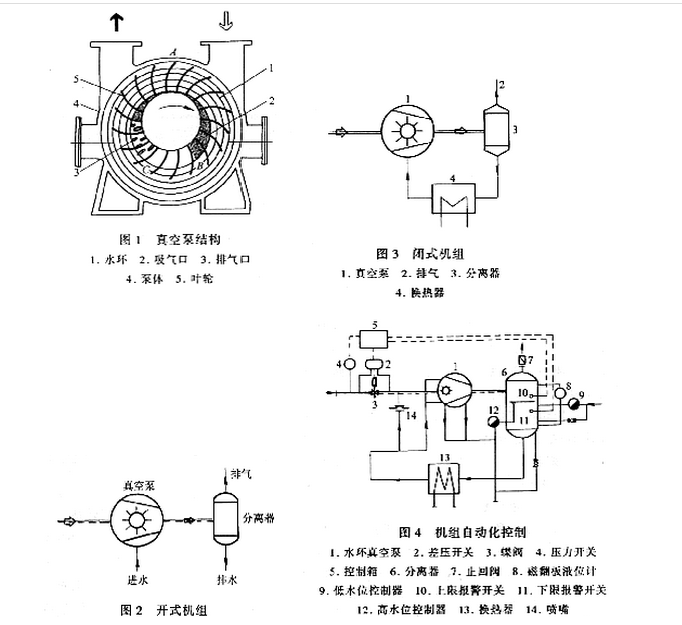

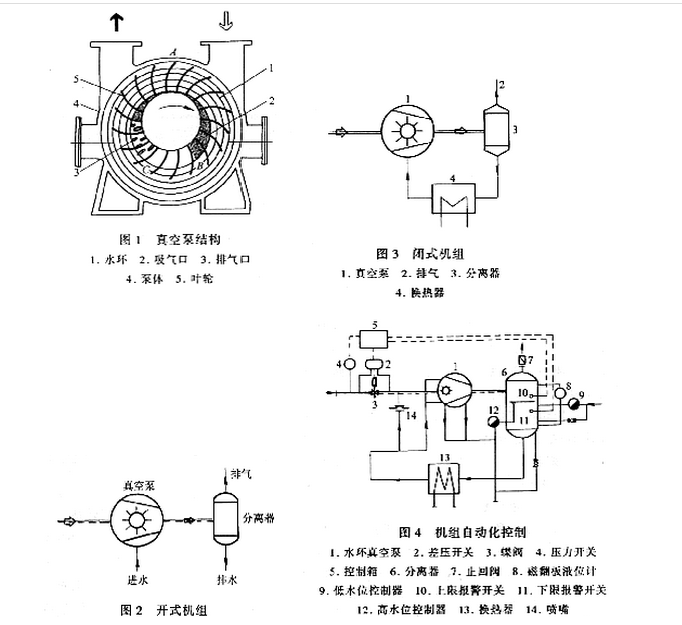

图1是真空泵结构图,叶轮偏心地装在接近圆形的泵体内,当叶轮按图示箭头方向旋转时,因离心力作用,注入泵体内的水沿泵壳形成旋流的水环,因此叫水环真空泵(又叫液环真空泵,可以采用其他液体做工作液)。水环的内表面与叶轮轮毂之间形成一个月牙形空间,当叶轮由A点转到曰点时,两相邻叶片之间所包围的容腔逐渐增大,气体由外界吸入。当叶轮由C点转到A点时,相应的容腔由大变小,使原先吸入的气体受到压缩,当压力达到或略大于大气压力时,气体被排出。随着叶轮的稳定转动,吸、排气过程连续不断地 进行。因此可以连续不断地抽吸气体。 三、真空泵机组工作流程 1.流程1

图2所示的流程称为开式机组,由水环真空泵及(气水)分离器组成。工作水直接注入到真空泵,气、水混合物一起排到分离器,气体由上面排出,水从下面排走。开式机组一次性投资较小,但由于其可提供的自动化程度不高,而且需要用到大量的工作水,只能采用一般的循环用水,(而不能采用水质较好凝结水)。因而只有极个别的电厂采用,在其他行业多数是采用这种形式的。 2.流程2

图3所示的流程称为闭式机组,与开式机组**大的差别是加了一个换热器。气、水混合物分离后,气体排人大气,而水进入换热器。冷却后的水靠真空泵的自吸力再重新进入到泵内。因此工作水可以实现自动循环。 3.流程3

在图3所示的基础上,对其增加了各种管路、阀门及控制部件,以保证机组达到**优设计及适应电厂的自动化控制,如图4所示(此流程图中还有部分管路及仪表没有表示出)。图4增加的各部件都有其专门l的作用。分项说明如下:

(1)因分离器内液位的高低,直接影响到真空泵的性能。所抽的气体含有蒸汽,有可能凝结成水而使水位增加,而使真空泵电动机功率增加;但更多的可能是水位降低(甚**无水)而使泵性能急剧下降而导致凝汽器压力变化而影响发电机组的效率。这时控制水位就显得非常重要。我们常规采用的是机械式浮球控制阀,一个控制进水,一个控制排水,使其水位保持在一定范围内。此浮球阀内部采用不锈钢制造,选用的是G外产品。除采用这种形式保证液位的稳定外,为预防万一,在与分离器相通的现场磁翻板液位计上还装有上、下限报警开关,接线到控制室,提供远距离的水位报警功能。控制液位也有采有电磁阀的形式进行补水、排水动作,在分离器上装液位开关,输出信号控制电磁阀的补水或排水,但相对来说这种结构使用较少。

(2)在机组进气口端,装有压力开关、差压开关及气动(或电动)蝶阀。蝶阀的作用是把凝汽器系统与泵机组隔开。差压开关的作用是控制蝶阀的开、’闭。当泵起动后,蝶阀前后就有压差,此时一般将差压值设定为3 kPa,压差达到设定值后,蝶阀打开,直接抽吸凝汽器系统。压力开关(通过控制箱)可控制泵的停车与起动,从而实现多台泵投运及备用泵的自动控制。其可以设有上下限2个值,由用户自行设定,一般在5--12 kPa之间设定。

(3)从换热器出来已冷却的工作水,靠真空泵的自吸能力,除一路进入到泵内,另一路约1/8的水经过喷淋管路,通过冷凝喷嘴,可对吸入的蒸汽冷凝70%以上。实际上提高了泵的抽气能力。

(4)在出口装有止回阀,防止蝶阀出故障时大气进入凝汽器系统。如果采用手柄止回阀,还可以在分离器上装流量计,通过关闭止回阀,气体从流量计通过,测出真空泵的抽气量。 (5)机组配置电气控制部分包括控制箱及控制线路有关的压力继电器、差压继电器、气动(或电动)蝶阀等控制装置。它可以通过控制元件选择真空泵手动、自动、遥控投入运行,实现整套真空泵机组与电厂控制室的连接。

(6)如果凝汽器冷却水长期偏低或要求电厂处于调峰状态运行时,可以采用加大气喷射器的结构。这样可以使凝汽器建立更低的背压,喷射器可以根据实际情况实现自动投入和撤出。流程相对复杂,而且目前多数电厂不必采用,在这里不再说明。 四、真空泵的改进措施

上面几点措施对成套机组起了完善的作用,但对于一套机组来说,主机是**重要的。我们对主机(真空泵)做了较多的改进,以适应在抽凝汽器真空这样高要求的条件下可靠工作。 (1)当凝汽器真空要求达到 -4.9kPa 的高真空时(相对于水环泵来说),此时不可避免会出现汽蚀现象。汽蚀现象会严重损坏泵的叶轮及其他部件,当汽蚀破坏到一定程度,会使叶轮叶片断裂。而只要有一块叶片断裂,就有可能导致整个叶轮及泵腔内部件的严重损坏而使真空泵瘫痪。这是一个非常严重的问题。对于真空泵内的汽蚀现象,我们采用的一个是“防”,一个是“抗”。“防”是采用防汽蚀装置,就是在泵内的高真空端自动补人适量的气体,防止汽泡瞬间破裂(汽蚀现象)对零件表面的破坏。另一个是“抗”。在泵内的主要零件如叶轮、分配板、泵体采用抗汽蚀性能较好的不锈钢材质。通过“防”与“抗”的组合,就没有再发现汽蚀对泵的损坏了。 (2)对转子轴向定位的轴承进行了改进,采用两个圆锥滚子轴承进行转子的轴向定位,克服了传统真空泵采用一个双挡边轴承和一个球轴承作转子的轴向定位而容易窜动的缺陷;真空泵在出厂时就可以调到**佳间隙,泵运转时,高真空时的件能十分稳定。

(3)真空泵的叶轮制造经过3个阶段,从**初采用的全焊接到分半铸造再到目前的整体铸造,通过用户几年使用对比,目前采用的整体铸造的叶轮运行更可靠,效率更高,完全消除了焊接应力的影响。

通过以上几个方面的加强措施,使该真空泵机组具有较好性能,非常适合对运行可靠性和使用寿命都要求十分苛刻的发电行业。 五、真空泵机组的型号意义

目前,用于抽凝汽器的水环真空泵成套机组已有5种规格(可以按需要配不同转速)。在这里简单介绍一下机组代号的意义:以2BW4 353--OEK4--590为例: 2BW4--专门用于抽凝汽器真空的系列代号;

353--0----配套的真空泵规格为改进型2BEl 353--0: E----真空泵内的叶轮、分配板、泵体为304材质;

K----表示机组不配置大气喷射器;“L”表示配置大气喷射器; 4----真空泵采用填料轴封,其冷却水采用内供水方式; 590----表示真空泵转速为590r/min。 六、真空泵机组的选型

真空泵的选型,主要的是根据凝汽器泄漏空气量.(单位:kg/h)来计算,查相对应的真空泵性能曲线来确定型号。目前G内没有凝汽器泄漏空气量的标准,都是参照美GHEI制定的标准来执行。由于G产机组制造及安装水平与G外有差别,进行真空泵选型时,需考虑较大的余量。总结G内发电机组凝汽器配置真空泵的经验,按其发电机组的大小,基本上都形成“标准配置”。当然,有些情况比较特殊的,必须进行重新核算。