一、 前言

在火电厂中,抽真空系统设备主要用于建立和维持凝汽器真空,目前应用在火电厂中的抽真空设备主要是射水(汽)抽气器和水环

真空泵,其中水环

真空泵应用较广泛。一台300MW级别火电机组的

真空泵组电动机额定功率约为100-200 KW左右,额定电压380V,占用厂用电相对较少。但随着G家节能减排要求力度的加大,特别是在火电厂中高电压等级的辅机设备大多已进行了系统优化、选型优化、变频、双速、机械性能优化改造等节能措施,火电厂辅机节能降耗的空间越来越小。如何对诸如真空泵等小型辅机进行节能设计或改造,实现对火电厂节能工作的深度挖潜和“细扣”应是今后工作的重点。

二、 目前火电厂真空泵系统存在的问题

1、功率选型偏大

真空泵及其系统在设计选型时,出于考虑机组启动时的抽真空速率(一般为30分钟内要求达到某个真空值)和**大的允许漏气量作为选型原则。

按照抽气时间公式:t=2.3×(V/Q)×lg(p1/p2)

其中:t—抽气时间min V—真空系统容积m3

Q—真空泵的抽气速率m3/min p1—真空系统初始压力 p2—真空系统抽气终压力

由上式可以看出,对于一定容积(V)的容器,在初终参数(p1,p2)确定情况下,抽气时间与抽气率Q成反比,要在较短时间内完成抽气则抽气率Q应较大,而抽气率Q的大小反应了真空泵的轴功率大小。

因此,为保证机组启动时能快速建立真空,设计时真空泵轴功率及电机功率选型往往较大。而在机组稳定运行中,凝汽器中漏入的不凝结气体量较小,远小于真空泵的设计抽气量。经了解有试验研究表明:300MW机组在真空严密性试验达到优秀值状态下的漏气量仅有10kg/h左右,其对应-97kPa真空下的容积为30m3/h,而配备的真空泵抽气能力达到3000-4000m3/h,目前的真空泵组配臵存在着“大马拉小车”的状况,泵组电耗较大。 2、效率低

真空泵组的效率指真空泵抽气做功所消耗的轴功率与电机输入的电功率之比,也可以用真空泵总效率公式η=ηιs×ηω×ηm表示。

Ηιs—等温指示效率0.92~0.95,它反映实际压缩过程与等温压缩过程的偏差。

Ηω—0.5~0.7,它反映叶轮搅动液体流动的损失。 Ηm—0.98~0.99,泵机械效率。

经过计算可知,真空泵的效率可低**45%,实际运行中,水环真空泵的效率可能更低。

3、真空泵出力受工作水温度的变化影响较大

实际运行中,水环真空泵的出力(即是抽气能力)受工作水温度升高的影响较大,这是因为泵制造厂提供的性能参数往往是以工作水温在15℃工况下测取的数据。当工作水温度偏离设计值时,抽气能力下降较快。有研究表明,当工作水达到35℃以上,抽气能力急剧下降80%及以上,这是因为工作水温度升高到真空压力下的饱和温度时发生了汽化现象。同时,因为真空泵极限真空值就是工作水温度所对应的饱和压力,所以工作水温度的升高还对真空泵的极限真空值产生较大的影响。为解决此问题,华北电力大学曾提出增设水环真空泵辅助冷却系统,应用冷冻水来使工作水降温。但是其系统复杂,制冷系统经过多级换热后才产生作用,传热效果显著下降。虽然,原理上可解决工作水温度高导致真空泵抽气能力下降的问题,但是,真空泵所需的循环工作水流量较大,达4—13吨/小时,所需的制冷量大幅提高了能耗。这种技术仅是降低了真空泵工作水温度,维持真空泵的原有抽气出力,但系统本身不能降低真空泵的能耗,相反还增加了制冷系统功耗。

综上,火电厂中真空泵组存在为满足机组启动要求而功率选型较大,在正常运行过程中,泵效低下,电耗较大的特点。同时,也可以看到,真空泵在不同的运行阶段所需的功率不同。

三、真空泵节能改造技术探讨分析

1、改造途径

可以通过抽真空系统改造、运行方式优化等多种方法来降低真空泵组电耗,其中系统改造可以采用相邻机组共用真空泵等方式,但存在着切换风险较大,系统管道较长等不利因素,方案的安全可靠性较差。而运行方式优化节能量有限,无法减少正常运行中真空泵电机的较高电耗。

针对真空泵在不同的运行阶段所需的功率大小不同这一特点,可以考虑针对正常运行阶段加设小功率真空泵的思路进行节能改造。即在保留原大功率真空泵组的基础上,并联安装一台小功率的真空泵,用于在正常运行阶段,用较小的电耗维持凝汽器真空。原泵组仍然在机组启动时用于快速建立真空,在机组正常运行、真空严密性较好的情况下,缓慢并联投入小真空泵,切除原大功率真空泵,从而实现火电厂中真空泵的节能。 2、改造方案

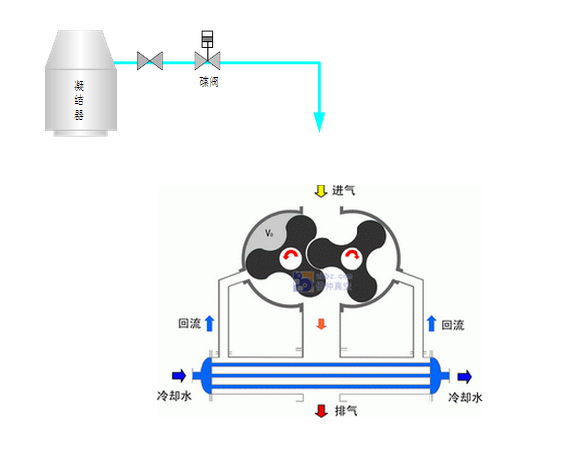

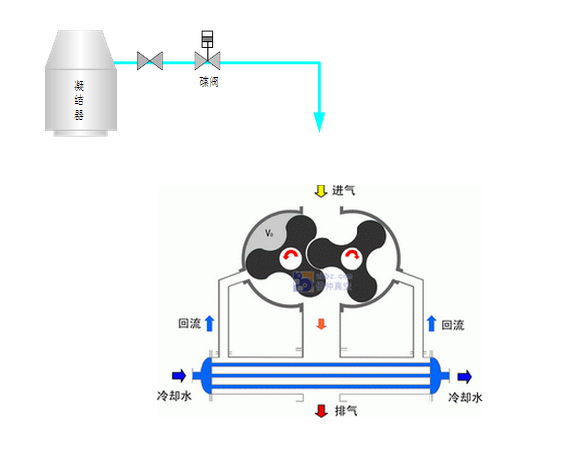

经调研了解,小型抽真空泵中,罗茨-水环真空泵组等可满足使用要求。罗茨-水环真空泵组广泛应用于化工、钢铁、石油、纺织、印染、造纸等行业,抽气能力几乎不受工作水温度或大气温度变化的影响。泵组的工作效率高,其抽吸的极限真空值小于400 pa,比常规水环真空泵的极限真空值(3300pa)高10倍,其抽吸能力较强。

当机组正常运行时,把原真空泵切换到小功率罗茨-水环真空泵组运行,可实现以小代大的节能目的。目前300MW机组配套使用的真空泵多为2BE353型,其在工作水温度为15℃时**大设计抽速为89m3/min,即5340m3/h,但它在工作水温度升高到30度时的**大有效抽速降到40%,即抽速为2136m3/h(593L/S),考虑裕量和抽气中水蒸汽含量,可选择一台抽速为600L/S的真空泵组,电机功率可选20kw-40kw,远远小于原真空泵组电机功率。

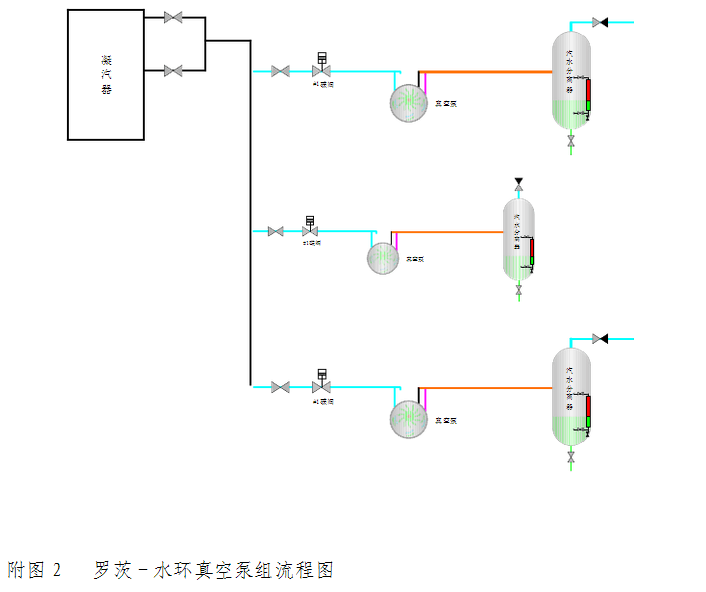

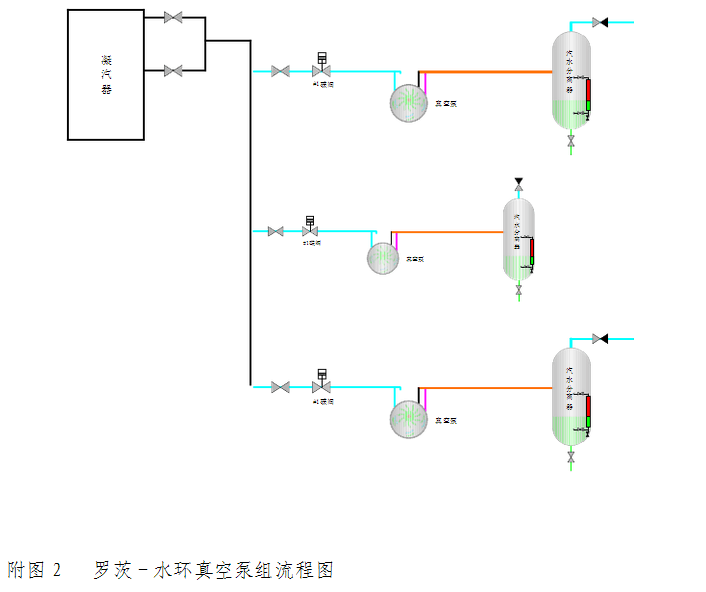

设备安装原则是尽量靠近凝汽器抽气口,当凝汽器抽气口附近无合适的安装场地时,选在两台主真空泵抽气母管中间下方安装,如附图1、2所示。附图1 改造后真空泵系统图

四、该技术的安全可靠性分析

任何技术改造及新技术应用必须将安全可靠性放在**位,该改造方案在原真空组的基础上并联安装小功率真空泵,当真空系统发生严重泄漏时,可联锁启动原大功率真空泵,可以确保机组安全。同时,多设臵一台小功率真空泵,抽真空系统备用泵增多,系统的安全可靠性较原系统更高。

五、该技术的节能效果简要分析

据广东顺德某电厂类似节能技术应用的初步情况,原单台大功率真空泵运行中电流为228A,小功率真空泵并联安装使用后,在保持机组真空不变的情况下,小功率泵运行电流仅为48A,节能效果达到78.9%,节电量较为可观。同时还可减少大功率真空泵的运转时间,延长使用寿命,确实是一种可推广的“短小快”的节能技术。另一方面,该技术还提出了一种解决辅机运行功率过剩情况的节能方法与思路。在节能降耗工作中,有一定的指导意义。